鑒于QC的發動機缸體鑄造質量問題改善

2018-1-5 來源: 同濟大學機械 寧波吉利羅佑發動機零 作者: 謝火瓊 周炳海 張曉霜 李佳佳 王瑞平

摘要:運用QC七大手法的層別法和柏拉圖,對X公司的發動機缸體質量問題進行分析,采用功能型的魚骨圖分析方法,分析問題產生的原因,并對其進行驗證和改進。通過一系列的改進活動,使公司缸體鑄造的故障率從2013年的7.72%T降到了2014年的3%。

關鍵詞:QC 七大手法 層別法 柏拉圖 魚骨圖

X公司2013年供給某主要客戶的鋁鑄造件缸體大約41萬臺,存在質量問題導致缸體報廢的大約3.2萬臺,報廢的比率高達7.72%,由此成立Qc(QualityContr01)小組以解決質量問題。

在質量管理過程中。統計技術方法的應用和數據分析十分重要。它為企業建立和保持符合GB廠r 19001標準的質量管理體系打下基礎。只有明確統計管理的基本常識和概念,才能減少管理中的盲目和失誤,在日常工作中自然而然地保持質量管理 。QC七大手法是關于如何運用統計方法來發現問題、分析問題、解決問題,達到質量改善目的的方法。QC七大手法包括:檢查表、層別法、柏拉圖、魚骨圖(因果圖)、散布圖、直方圖、控制圖等。QC七大手法最初出現于日本,日本企業重視質量,所以在戰后迅速崛起,日本的品保手法也成了世界研究和效法的對象[2]。QC手法在質量改善過程中的應用方法一般是,先用層別法對收集和累積的數據做歸類處理,再利用柏拉圖找出質量問題的主要原因,最后使用魚骨圖分析導致主要質量問題的根本原因.為質量改進工作提供方向。

1、 數據整理

層別法是將相當復雜的資料進行處理,根據使用目的需要,進行有系統有目標的分門別類,以方便以后的分析。層別法為問題的改進提供了統計數據l”。柏拉圖是將統計分類的數據,以問題的原因、問題發生的現象進行系統的識別分類,計算出各項問題所占的比例。再依照大小順序進行排列并加上累計值的圖形,它幫助人們用有限的精力去抓住關鍵的事情Ⅲ。

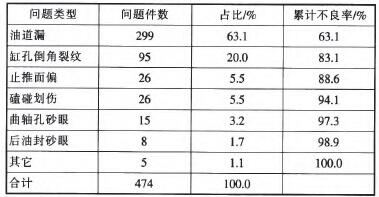

第一步,自2013年起,分析在客戶處發現的X公司的缸體質量問題,收集資料和積累數據,確定問題類別。表1列出2013年公司缸體質量問題形式和數量。從表1的數據可以看出,問題的表現形式有油道漏、缸孔倒角裂紋、止推面偏等。

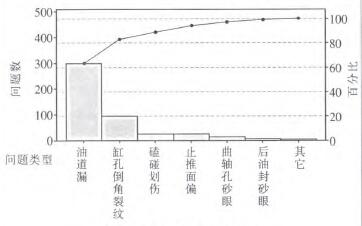

第二步,用層別法對問題類別進行排序,利用柏拉圖,根據28原理,找出導致問題的主要原因。

表l 質量問題類型

從表l和圖1可以看出.造成公司2013年不良品的主要問題為油道漏和裂紋,占總不良的83%。

2、原因分析及整改

魚骨圖是將造成某些問題的各種原因用系統的方法進行解析,即用圖來表達問題和原因之間的關系。一般使用魚骨圖分析時,均使用頭腦風暴法,從人、機、料、法、環、測等幾個方面分析原因,稱之為要素型魚骨圖分析法。分析導致問題產生的可能原因后。再找出導致問題產生的主要原因,最后從最重要的原因開始處理,以從根本上解決問題。用頭腦風暴法分析問題產生的原因時,會存在如下弊端。

(1)分析是從產生問題的點上去分析的,如分析不系統全面,可能會遺漏一些發生原因。

(2)頭腦風暴法使用的前提是。參與者對問題發生的各方面都很了解,包括產品構成原理、設備工作原理、工藝設計原理、管理流程等,因此對分析人員的工作經驗要求高。但是對于每一個企業來講。這樣全才型的員工一般被委以更重要的工作了。每次解決問題就要調動這樣的人員是不可能的。

圖1 質量問題類型柏拉圖

(3)此方法僅適用于與制造過程相關問題的原因分析,不適用于管理過程及服務業問題的原因分析。當管理過程或者服務業欲使用魚骨圖分析問題產生的原因時,將不知從何處著手。

筆者采用的是以導致問題產生的功能為主線的魚骨圖分析方法,強調產生問題的系統性的思維模式,從工作流程層面上考慮問題是如何產生的。稱之為功能型魚骨圖分析法。分析出問題產生的可能原因后。列舉出所有的原因,對這些原因進行逐一現場驗證。功能型魚骨圖分析方法的優點如下。

(1)運用流程性的思維,根據問題發生的原理一步步解析問題發生的原因.查找原因,不易漏項 。在生產現場,人的因素影響是較難避免的.此分析方式弱化操作工在生產現場對問題產生的影響.有利于找到問題發生的根本原因。

(2)對分析人員的工作經驗要求低,容易實現問題根本原因分析的高效運用,即使是各專業模塊人員組成的問題分析小組,也能找到問題發生的系統性原因。

(3)適用范圍廣,應用簡單。功能型魚骨圖強調的一方面是魚骨圖形式。另一方面是從功能出發解決問題的思維形式。在X公司出現的油道漏問題上,從問題發生的原理考慮,一方面是分析油道漏產生的原因,另一方面是查找油道漏質量問題的產品流出公司到客戶的原因。

首先分析油道漏的產生原因。

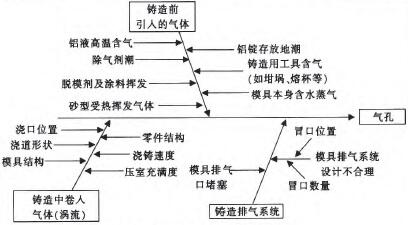

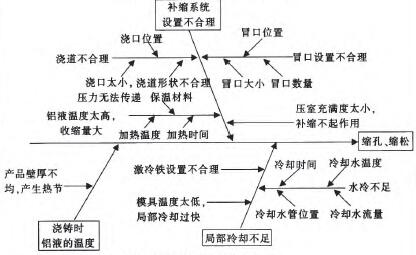

從理論上分析,缸體鑄造產生泄漏的原因可能有氣孑L、縮孑L和縮松、氣泡、冷隔等C5 3。X公司的QC小組對有油道漏的產品進行了解剖,發現泄漏的主要原因是氣孑L、縮孑L和縮松。鑄造氣孔是在鑄造時卷入零件內部的氣體所形成的孔洞,既然是氣體形成的.那就從鑄造前引人的氣體、鑄造中卷人的氣體以及在鑄造時將不應帶入的氣體排出這方面進行分析,繪出鑄造氣孔產生的魚骨圖,如圖2所示。

圖2 鑄造氣孔產生的魚骨圖

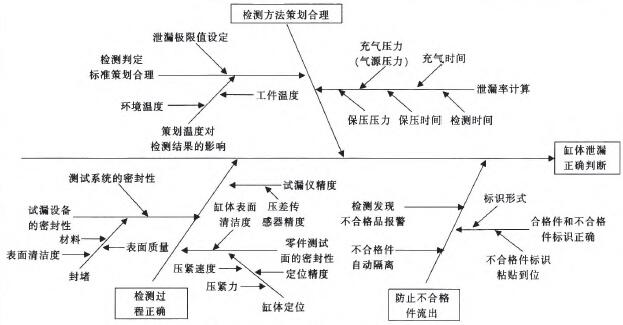

鑄造的縮孔和縮松是由于鑄件在凝固的過程中,內部補償不足所造成的孔洞,大而集中的孑L洞稱為縮

孔,小而分散的孔洞稱為縮松。既然是補償不足,就從產品結構是否利于補償、補償的系統是否合理以及鑄

造過程中的冷卻是否合理這三方面進行分析【6],繪出鑄造縮孔和縮松產生的魚骨圖,如圖3所示。

圖3鑄造縮孔、縮松產生的魚骨圖

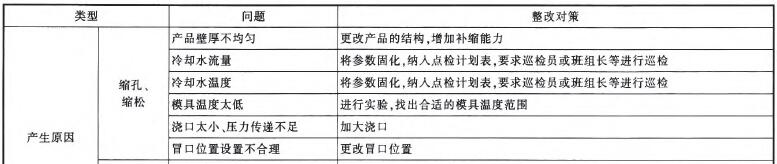

再分析問題產品流出的原因。

發動機缸體鑄造后,使用了試漏設備對缸體進行100%的試漏.以防止不合格的缸體發運到客戶處。如果試漏過程可靠。鑄造過程中產生的有油道漏缺陷的缸體也不會被發運到客戶處,因此,還需要分析試漏工序沒有將有質量問題的缸體檢測出來的原因,試漏過程的魚骨圖分析如圖4所示。

圖4泄漏件流出的魚骨圖

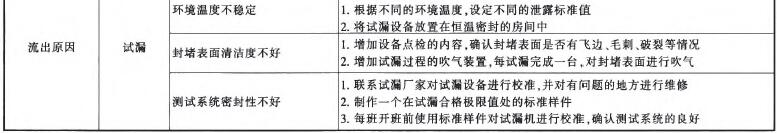

對圖2~圖4-分析出來的原因進行匯總,并進行逐一現場調查驗證。驗證發現,導致缸體泄漏的原因和整改對策見表2。改善方案全部實施之后,跟蹤6個月整

的效果,缸體鑄造的故障率下降到了3%,改進效果較好,為公司減少了直接經濟損失1 400余萬元。

表2 缸體泄漏的原因和整改對策

3、結束語

(1)利用QC七大T-法的層別法、柏拉圖和魚骨圖輔助質量改進.取得了良好的效果。

(2)公司缸體鑄造的故障率從2013年的7.72%下降到了2014年的3%.改進措施有效。節約了成本。

(3)在分析問題原因時,了從人、機、料、法、環幾方面分析的傳統方法。以問題發生的功能為主線,逐步分析原因。分析的思路更清晰,對故障原因分析得更透徹。另外,對參加人員的技術經驗要求較低,可為企業質量改進活動提供理論和應用方面的借鑒。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com